新聞中心

【節能】負壓蒸發系統汽提塔二次蒸汽利用的分析

2021-11-09

在大豆油加工廠浸出車間的混合油負壓蒸發系統中,25%左右的混合油由泵從浸出器抽出送入旋液分離器、自清過濾器除雜后進入一蒸。經過一蒸的混合油由泵打入二蒸,經二蒸的混合油泵入汽提塔內,在-75kPa左右真空和通入的直接蒸汽作用下,使毛油殘溶達到100mg/kg以下。一蒸、二蒸和汽提塔產生的二次蒸汽分別進入蒸餾冷凝器和汽提冷凝器,被涼水塔來的循環水冷凝,冷凝的溶劑進行回收再利用。負壓蒸發技術不僅可以節省大量的蒸汽和冷卻水,而且可以提高毛油的質量,對降低企業成本,提高經濟效益有重要的作用。

實踐發現,汽提塔產生的二次蒸汽直接進入汽提冷凝器進行冷凝回收溶劑,熱能沒有得到充分的利用,不僅造成了一定的蒸汽浪費,同時也增加了循環水熱負荷,特別是夏季,循環水溫度高、用量大,而且冷凝效果差,蒸發系統出現真空不穩定等問題。因此,回收汽提塔二次蒸汽熱能、降低蒸汽消耗、減少循環水熱負荷對油脂加工廠有重要意義。

通過安裝新的換熱器,將汽提塔產生的二次蒸汽與一蒸后的混合油進行換熱,可將一蒸后的混合油溫度提升,使二蒸耗汽量減少,從而達到節約蒸汽、降低循環水熱負荷的目的。茲以2500 t/d大豆加工廠為例,對汽提塔二次蒸汽利用的熱量衡算及改造效果進行闡述,以期為業界提供參考。

01 改造前基本參數及汽提塔直接蒸汽用量

1.1基本參數及物料衡算

大豆加工規模2500t/d,原料大豆含水9.7%,含油率20%,粕殘油1%,粕水分13%,濕粕含溶30%,浸出器、一蒸、二蒸出料混合油濃度分別為25%(50℃)、65%(55℃)、95%(110℃),汽提塔出料毛油濃度為99.99%(110℃)。浸出器、一蒸、二蒸以及汽提塔的物料衡算見表1。

注:浸出器出料為一蒸進料,一蒸出料為二蒸進料,二蒸出料為汽提塔進料。表中個別統計數據有差異是由數字修約造成的。

1.2汽提塔直接蒸汽用量

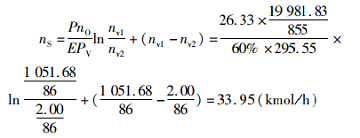

根據道爾頓定律,按下式計算汽提塔直接蒸汽用量。

式中:nS為水蒸氣摩爾量,kmol/h;P為塔頂總壓力,kPa;nv1為汽提前混合油中正己烷摩爾量,kmol/h;nv2為汽提后混合油中正己烷摩爾量,kmol/h;E為汽提效率;n0為油脂的摩爾量,kmol/h;PV為正己烷在汽提溫度下的飽和蒸汽壓,kPa。

汽提塔工作壓力-75kPa(內部壓力為26.33kPa)、汽提溫度110℃、汽提塔效率60%、汽提蒸汽效率80%。查詢手冊知,油脂相對分子質量為855,110℃正己烷的飽和蒸汽壓為295.55kPa,正己烷的相對分子質量為86。則有:

汽提塔氣相蒸汽質量(M)為:M=33.95×18/80%=763.88(kg/h)。

汽提塔產生的二次蒸汽流量:763.88+1049.68=1813.56(kg/h)。

汽提塔產生的二次蒸汽流量為1813.56kg/h,溫度為100℃,其中水蒸氣流量為763.88kg/h、溶劑蒸氣流量為1049.68 kg/h。

02 改造方案及熱能計算

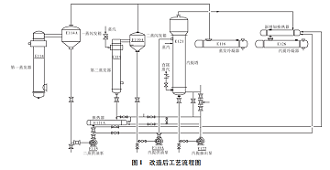

2.1改造方案(見圖1)

設計將汽提塔產出的二次蒸汽與進入二蒸之前的混合油用一臺兩流程列管換熱器進行換熱。具體方案為:將汽提塔到汽提冷凝器管道斷開,安裝一臺200m2換熱器,通過管徑為DN300mm管將汽提塔的二次蒸汽引進新增換熱器的殼程,與一蒸出來的混合油通過E115泵和新安裝的管道輸送到新增換熱器管層進行換熱,換熱后的混合油通過新安裝的管道返回到原汽提油與一蒸出來的混合油換熱器,與汽提塔出來的110℃的毛油再次換熱后進入二蒸;在新裝的換熱器中汽提塔二次蒸汽將混合油溫度由55℃提高到62℃,換熱后的汽提塔二次蒸汽用管道連接回E126冷凝器,經循環水冷卻后冷凝液由泵送到分水箱,不凝氣體由水環真空泵排入尾氣冷凝器,然后進入尾氣吸收系統。

2.2熱能計算

改造后一蒸出來的混合油溫度從55℃上升至62℃,混合油濃度為65%,流量為30741.28kg/h(油流量為19981.83kg/h,溶劑流量為10759.45kg/h)。

2.2.1混合油溫度升高所需熱量

55℃溶劑的熱焓為119.34kJ/kg,62℃溶劑的熱焓為135.33kJ/kg,溶劑從55℃升高到62℃,所需熱量為:Q1=10759.45×(135.33-119.34)=172043.61(kJ/h)。

55℃毛油的比熱容為2.11kJ/(kg·℃),62℃毛油的比熱容為2.13kJ/(kg·℃),毛油從55℃升高到62℃,所需熱量為:Q2=19981.83×(2.13×62-2.11×55)=319909.10(kJ/h)。

混合油從55℃升高到62℃,所需的總熱量為:Q吸=172043.61+319 909.10=491 952.71(kJ/h)。

2.2.2汽提塔產生的二次蒸汽可以供給的熱量

由1.2可知,二次蒸汽流量為1813.56 kg/h,溫度為100℃,其中水蒸氣為763.88kg/h、溶劑蒸氣為1049.68 kg/h。設定換熱后二次蒸汽溫度從100℃降低至80℃。100℃水蒸氣變成100℃水的潛熱為2257.00 kJ/kg,水的比熱容為4.18kJ/(kg·℃)。

100℃水蒸氣變成80℃水,釋放的熱量為:Q水=763.88×2257.00+763.88×4.18×(100-80)=1 787 937.53(kJ/h)。

100℃溶劑蒸氣熱焓為557.62kJ/kg,80℃溶劑蒸氣熱焓為524.38kJ/kg,溶劑蒸氣釋放的熱量為:Q溶=1049.68×(557.62-524.38)=34891.36(kJ/h)。

二次蒸汽所供給的全部熱量為:Q放=Q水+Q溶=1787 937.53+34 891.36=1 822 828.89(kJ/h)。

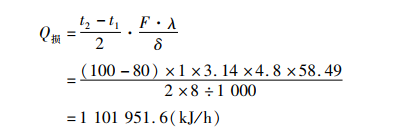

查手冊可知:304不銹鋼導熱系數為58.49kJ/(m·h·℃);200m2換熱器壁厚8mm、直徑1m、殼體長4.8m;氣相304不銹鋼管Φ300mm、壁厚4mm、長度20m;二次蒸汽溫度由100℃降至80℃。新增列管換熱器表面熱損按下式計算。

式中:F為散熱面積,m2;K為導熱系數,kJ/(m2·h·℃);Δt為平均溫差,℃;λ為不銹鋼導熱系數,kJ/(m·h·℃);δ為厚度,m。

二次蒸汽實際可提供的熱量為:Q實=Q放-Q損=1822 828.89-1 101 951.6=720 877.29(kJ/h)。

根據計算,汽提塔二次蒸汽所能提供的熱量為720877.29 kJ/h,而混合油升溫所需的熱量為491952.71 kJ/h,因此可以實現換熱目的。

03 經濟效益分析

此方案實施后可減少二蒸蒸汽的用量(二蒸用10kg/cm2蒸汽,熱焓為2388.81 kJ/kg),2500 t/d大豆加工廠可節省蒸汽:491952.71/2 388.81=205.94 (kg/h)。換算成噸料節汽為:205.94/(104166.67/1 000)=1.98(kg/t)(以大豆質量計)。方案實施后可減少循環水熱負荷491952.71 kJ/h。按2500 t/d工廠年加工大豆75萬t計算,蒸汽按208元/t計算,年可節約費用:1.98×75×208/1000=30.89(萬元)。購買和安裝換熱器費用為32萬元,12.5個月收回成本后,每年可為企業帶來30.89萬元效益。

04 結語

浸出車間原汽提塔產生的二次蒸汽直接進冷凝器,二次蒸汽的熱量未得到有效利用,通過加裝列管換熱器,將汽提塔產生的二次蒸汽與一蒸后的混合油進行換熱,可將混合油的溫度提升,節省蒸汽用量,同時可以減少冷凝二次蒸汽所用循環水的用量。以2500 t/d 大豆加工廠為例,可節省蒸汽1.98kg/t,可減少冷凝循環水熱負荷491952.71 kJ/h。同時此方案可以有效地提高混合氣體的冷凝效果,保證蒸發系統的穩定運行。

汽提二次蒸汽利用是一種具有顯著節能效果、簡單可行的工藝改造方案,對浸出法制油的發展,節能降耗,提高毛油的質量,提高經濟效益,降低尾氣含溶,減少環保排放指標均具有實際推廣價值,對油脂加工廠的發展有著重要的意義。

下一頁:

2021 /

11-09

所屬分類:

解決方案

專業知識

相關資訊—