新聞中心

濕粕脫溶、烘烤、干燥、冷卻器(DTDC)綜述

2021-11-10

溶劑浸出后的白餅有兩種可能的處理途徑。95% 以上的含溶濕粕是經過脫溶、烘烤、干燥和冷卻工藝路徑, 以生產富含蛋白質的豆粕,作為動物飼料配料。不到5% 的含溶濕粕是由閃蒸脫溶和冷卻工藝路徑, 用于生產濃縮蛋白、分離蛋白和大豆粉, 用于人類和動物特種飼料的應用。

在脫溶、烘烤、烘干和冷卻工藝路線中, 溶劑從脫脂的濕粕中除去, 回收再利用,對濕粕進行烘烤, 以減少抗營養因子, 脫溶粕干燥達到客戶對水分的要求, 并冷卻到接近環境溫度,以利于儲存和運輸。由此產生的脫溶、烘烤、干燥和冷卻產品通常稱為高溫豆粕。

在閃蒸和冷卻工藝路徑中, 溶劑從脫脂的濕后中快速去除,, 溶劑不含水分,回收再用, 以保護蛋白質的完整性。然后將脫溶粕冷卻到接近環境溫度。由此產生的閃蒸和冷卻產品通常稱為低溫豆粕或閃蒸豆粕。該工藝油脂工程師之家(微信公眾號oilsengineer)前期文章“低溫脫溶工藝”中己有專門介紹,本文不再涉及。

-

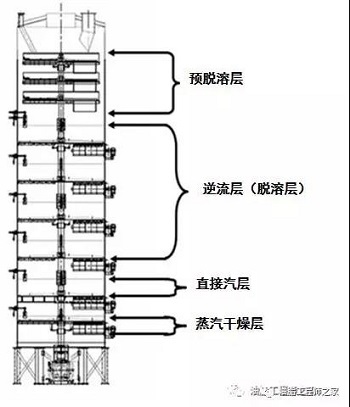

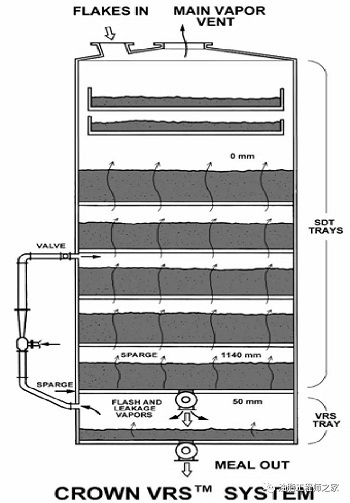

脫溶、烘烤、烘干和冷卻過程可以在被稱為 DTDC 的單個設備中完成 (圖 1)。更常見的是, 脫溶和烘烤過程被組合在一個設備內, 稱為 DT, 干燥和冷卻過程結合在一個單獨的設備稱為 DC。

圖 1.皇冠公司逆流 DTDC圖例

-

DTs是立式的、圓柱形的容器,內有多個隔層。濕粕從DT頂部進入最上層,物料經過層板上的刮刀攪拌由上向下依次進入各層。為提高物料溫度并蒸發溶劑,所需的熱量由蒸汽供應, 直接蒸汽和間接蒸汽的熱量經蒸汽夾層被導入脫溶物料中。DT 的脫溶層設計為帶蒸汽夾層,有上層板和下層板, 上下層板之間形成加熱蒸汽夾層以保持一定的蒸汽壓力。DT有四種不同類型的層:預脫溶層, 逆流層(烤粕層), 直接汽層, 和蒸汽干燥層(節能層) (圖 2)。

圖2.DT 各層配置

DT 預脫層

-

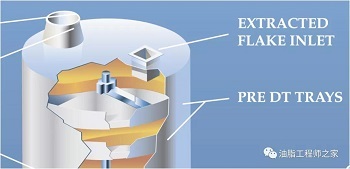

DT預脫層的唯一目的是通過托盤的上層板對濕粕加熱。托盤加熱夾層內的蒸汽的壓力10 bar, 提供上層板185℃的表面溫度。蒸汽凝結水經疏水器從夾層內排出, 蒸汽潛熱維持托盤表面溫度185℃,加熱濕粕并脫除部分表面深劑。DT 可能有多達七層預脫層, 最少的只有一層。在進行物料和熱量平衡后, 預脫層的數量要求在 DT 出口達到目標豆粕水分。預溶層位于 DT 的上部,必須允許從下層的上升蒸氣流動到 DT的頂部的氣相出口。大多數制造商設計碟形托盤, 為上升的蒸氣提供空間, 使其在托盤和殼體的之間傳遞, 而另一些則設計為圓環形托盤為上升的蒸汽提供空間,托盤中心開孔作為通道。為避免預脫層的數量過多,DT 的頂部直徑往往會擴大,以增加預脫層的面積,減少預脫層的數量。

圖2.1DT 各層配置——預脫層(皇冠)

DT 逆流層(脫溶層)

-

通過蒸汽夾層上層板表面提供傳導傳熱, 以加熱層內的濕粕, 通過蒸汽夾層下層板表面對流換熱, 使從下一層上升的混合氣體加熱。

-

為下層上升的蒸氣提供通孔,使混合氣體通過夾層均勻穿過層內的濕粕。

-

逆流層加熱夾層內的蒸汽的壓力10 bar, 提供了上層板185℃ 的表面溫度。蒸汽凝結水經疏水器從夾層內排出, 蒸汽潛熱維持逆流層表面溫度185℃,加熱濕粕并對串過料層的下層上升的混合氣加熱。DT 通常有從一到四層逆流層。選擇逆流層的數量, 以達到濕粕與汽提蒸氣接觸的停留時間, 通常豆粕為25至30分鐘, 菜粕60 至90分鐘。

-

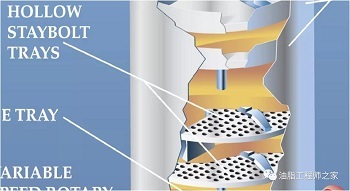

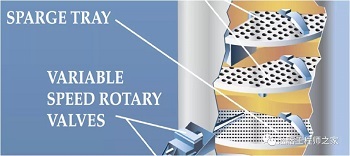

逆流層位于DT的中部,預脫層下方。逆流層夾層通孔必須允許直接蒸汽通過, 并穿過上面的料層。逆流層的通孔有三種不同孔徑的設計, 允許上升的直接蒸汽通過。大的開孔區域可供均勻的蒸汽分布, 已成為現代 DT 設計的趨勢。原來的逆流層設計使用中空的螺栓作為通孔,一般有1到2% 開口面積供蒸氣上升 [4]。后來的設計使用中空的拉撐管、上面是帶通孔的蓋板,一般2到4% 開口面積供蒸汽上升。最新設計使用空心拉撐管用不銹鋼格柵蓋, 一般7到10% 開口面積供蒸氣上升[3]。

圖2.2DT 各層配置——脫溶層(皇冠)

DT 直接汽層

-

直接蒸汽層具有雙重目的, 提供了一個統一的方式, 均勻的將直接蒸汽噴入到濕粕料層, 并通過其夾層上層表面提供濕粕傳導傳熱。通過直接蒸汽層噴入的直接蒸汽提供了濕粕脫溶和加熱的大約75% 的總熱量。直接汽通孔通常設計眾多小孔布滿上層以便均勻地將直接蒸汽噴入粕中。孔徑的大小和數量是根據期望的直接蒸汽流速來計算, 以提供0.35 到0.70 巴的壓力降。直接蒸汽供應是 10 bar 壓力飽和蒸汽 (185℃), 經過流量控制閥后,變化為0.35-0. 70 barg 壓力過熱蒸汽 (150-160℃)。因此, 直接蒸汽層的上層表面保持在大約155℃。

圖2.3DT 各層配置——直接蒸汽層(皇冠)

-

干燥層又稱節能層。干燥層加熱夾層內的蒸汽的壓力10 bar, 提供了上層板185℃ 的表面溫度。蒸汽凝結水經疏水器從夾層內排出, 蒸汽潛熱維持節能層表面溫度185℃,加熱濕粕。DT 可能有多達五層蒸汽干燥層或很少甚至沒有。

-

DC干燥層設計與一個上板,下板的夾層可供容納低壓空氣。上層板整個表面布滿眾多小孔,以均勻地將熱空氣引到豆粕中。孔徑的大小和數量是根據設計氣流速率來計算的,以提供0.02至0.03 bar的壓降。這些孔洞通常是小的圓形孔洞,有些DC也使用長條縫。DC有1到6層空氣干燥層。空氣干燥層的數量的多少取決于足夠的熱空氣通過豆粕去除水分達到最終豆粕含水量的控制要求。

-

脫脂白餅進入DT時的溫度60℃,并且包含25~35%重量的溶劑。通過攪拌葉刮掃,將含白餅平攤在預脫盤的表面。由于熱量被傳導到料層,每一個預脫層的料層高度為150~300毫米。含溶劑的白餅溫度上升到大約68攝氏度,在預脫盤上蒸發大約10%~25%的溶劑。

-

白餅經預脫盤層排出后,落在頂部的逆流層上。這可能是DT中最關鍵的一層。由于大部分的熱量都是通過直接蒸汽的冷凝來轉移到料層的,所以有1000至1200毫米的料層高度。由旋轉的攪拌葉將含溶劑的白餅在逆流托盤上攪拌。直接蒸汽從下往上穿過逆流托盤的孔。當直接蒸汽穿透上層的白餅料層時,它進入白餅并冷凝,提供直接潛熱蒸發溶劑。溶劑蒸發,并以蒸汽的形式排出料層。蒸汽的冷凝會使從托盤中排出的白餅水份增加,通常在17~22%的含水范圍內。大多數溶劑蒸發,由于直接和間接蒸汽的加熱,粕溫度增加,從蒸脫層排出的物料溫度超過100℃。由于水分和溫度的升高,大豆蛋白的溶解度從大約90 PDI降低到45 PDI。

-

在濕粕離開首層的脫溶層后,它已經有超過99%的溶劑被去除。在剩余的脫溶層和直接蒸汽層上,通常在每層的料層高度1000毫米,為脫除溶劑和烘烤提供停留時間。在每一層,由旋轉的攪拌葉攪動濕粕。最后的脫溶作用發生在上升的蒸汽通過粕時,緩慢地將殘余溶劑的最終殘留去掉,減少到100到500ppm。粕溫度從100℃增加到105~110℃,粕的水分在進入直接蒸汽層前減少約1%。粕顏色稍微變暗,提供了一種烤的顏色。對于大豆來說,通過維持一段時間的粕濕度和溫度,可以減少這些料層上的抗營養因子,如胰蛋白酶抑制劑和脲酶。在剩余的逆流層、直接蒸汽層和蒸汽干燥層,蛋白質溶解度每分鐘大約下降1個PDI。理想的單胃動物飼料(家禽和豬)蛋白質的溶解度很高,而反芻動物(牛)的理想飼料對蛋白質的溶解度低(瘤胃旁蛋白含量高)。在剩余的逆流層和直接蒸汽層粕的停留時間取決于所需的溶劑回收程度以及粕的質量參數。

-

從直接蒸汽層出來的豆粕通常溫度105 ~ 110℃ ,水份 16 ~21%,豆粕經旋轉閥喂入節能層,豆粕料層高度250mm經攪拌葉攪拌、干燥,水份將脫除0.5%,粕的溫度保持在100℃,脫除的水汽經真空噴射器噴入脫溶層以節省能量。

-

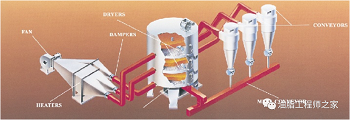

在豆粕從DT蒸汽烘干層出口的溫度為100℃ ,并且通常包含15~20% 水份。從那里送到空氣干燥層,熱空氣通過豆粕注入。每臺空氣干燥層的空氣首先被過濾以去除灰塵, 然后經防爆離心鼓風機加壓并經空氣加熱器加熱升溫。在空氣進入干燥層后, 它通過豆粕以14到21米/分鐘的理論速度向上流動, 部分地將豆粕吹浮。豆粕中的水份蒸發,粕溫下降,釋放的水份轉移到上升的空氣中。濕空氣從料層的上方排出, 然后從 DC 的側壁出口到旋風收集器, 在排放到大氣層之前清除灰塵。在豆粕中蒸發水分的主要熱源是從 DT 進入DC時粕的高溫度。當豆粕溫度從100降至38℃時, 所提供的熱量足以將豆粕水分降低6.5%。對于豆粕, 水份通常要求是 12.5%, 因此,如果從 DT 出料水份不超過 19.0%, DC 通常不需要額外的熱源來烘干豆粕。如果需要額外的熱量來蒸發豆粕中的水分, 進入DC的空氣需預熱到150℃的溫度。熱源可采用回收閃蒸汽或新鮮蒸汽。空氣必須有足夠的能力來帶走豆粕中釋放出來的水分, 而不會變得飽和。冷空氣比熱的空氣容納的水汽少, 因此冬天條件可能限制空氣的水汽含量。如果需要額外的熱量提高進入空氣的露點, 進入干燥器層的空氣可以加熱到150°c 的溫度。

-

DC干燥后的豆粕溫度通常60°C并含有12~13%的水分。從那里,它被傳送到DC冷卻層,在那里冷卻空氣被通到豆粕中。冷空氣經防爆離心鼓風機加壓。在冷卻的空氣進入夾層后,它以14~21 m/min的理論速度向上流動,將部分豆粕吹浮。將豆粕冷卻,同時也進行對流冷卻。冷濕的空氣從料層的上部流出,然后從DC側壁進入旋風收集器,在向大氣排放之前清除灰塵。環境空氣溫度在通過鼓風機后,大約增加5°C。冷風經料層使豆粕冷卻,豆粕冷卻后與進入空氣溫差大約5°C。因此,DC豆粕的最后溫度通常高于環境溫度10°C以內。抽風機安裝在DC的出口可使豆粕溫度與大氣溫度相差5°C,它避免鼓風機與空氣的摩擦升溫。

-

DC出來的豆粕經輸送設備輸送到溶劑浸出車間以外入庫儲存。在貯存或運輸過程中,適當干燥和冷卻,可以防止庫內豆粕水份的散失,防止豆粕流動性降低、結塊和拱橋。

-

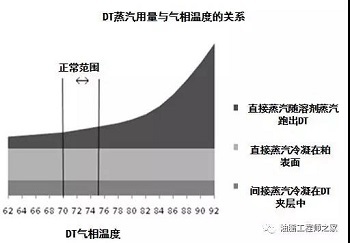

DTDC消耗的蒸汽占工廠蒸汽消耗量的75%[2]。DT的能量效率的一個重要參數是出口蒸汽溫度,也稱為DT 氣相溫度。進入DT的水蒸汽在料層中部分凝結到粕中,剩余的水蒸汽與溶劑蒸汽在DT的排氣口排出。直接蒸汽提供了充足的表面水分供應,使溶劑和水為共沸混合物一起蒸發。94%的溶劑、6%水可以蒸發溫度低至62℃。因此,盡可能低的DT氣相溫度為62℃。在實踐中,保持低溶劑損失并保持安全裕度,大多數現代DT的氣相操作溫度范圍從70到75℃。DT氣相溫度增加,DT排出的混合氣體中水蒸汽與溶劑氣體的比率增加,因此總DT蒸汽消耗增加,更多的直接蒸汽通過DT排出 (圖4)。因此,要使最小化總的DT能源,維持一個DT氣相蒸汽溫度低至安全的可能是非常重要的。

圖4.DT 蒸汽消耗圖.

-

確定給定流程應用的最佳DT和DC配置相當復雜。它需要確定所有輸入參數,并計算DT和后續DC的質量和熱量平衡。DC的質量和熱量平衡將決定最大允許的DT出口水分,這將減少粕的干燥能量。這種水分通常在18~19%之間。隨著DT出口水分的確定,可以計算出在粕中通入的直接蒸汽的量。DT直徑通常由單位面積的直接蒸汽流量決定。在每單位面積上有足夠高的直接蒸汽流量以達到有效的溶劑脫除是很重要的。逆流層的數量是由平衡粕質量和剩余溶劑目標的停留時間決定的。通過計算總熱需求,減去新鮮蒸汽提供的熱量,可以確定間接蒸汽提供的總熱量。間接蒸汽提供的總熱量減去逆流層間接蒸汽提供的熱量,將提供預脫溶層所需要的間接蒸汽熱量。有了這些數據,可以選擇預脫溶層的直徑和數量。一些DT的制造商利用過程仿真工具幫助加工廠優化給定應用程序的DT配置。

上一頁:

2021 /

11-10

所屬分類:

解決方案

專業知識

相關資訊—